模具温度控制原则是吹塑模具的温度设定要保证:制品的性能较高、尺寸稳定性较大;成型周期较短;能耗较低;废品较少。

为保证制品的质量,模具的温度应分布均匀,而且在冷却过程中也要使制品受到均匀的冷却,北京塑料制品厂一般会把模温保持在20~50℃。模温过低,会使夹口处塑料的延伸性降低,不宜吹胀,并使制品在此部分加厚,同时使成型困难,制品的轮廓和花纹等也不清楚。模温过高,冷却时间延长,生产周期加长。此时,如果冷却不够,还会引起制品脱模变形,收缩增大,表面无光泽。模温的高低取决于塑料的品种,当塑料的玻璃化温度较高时,可以采用较高的模具温度;反之,则尽可能降低模温。

在相同的吹胀压力和吹胀时间下,压缩空气的气流线速度不同,也会影响型坯的吹胀成型。通常气流线速度较低时大量注入型坯,有利于型坯均匀、快速地吹胀。气流线速度较高时,不利于型坯的吹胀,会产生两种不正常现象:一种是在空气进口处产生低压,使这部分型坯内陷;另一种是空气把型坯在口模处冲断。吹胀的线速度可用进气杆的进气孔直径来加以控制。吹胀成型时,可根据吹胀型坯的要求,选用不同直径进气孔的进气杆;在相同条件下,能在较低气流速度下,向型坯注入较多的压缩空气。不同容积的吹塑容器。

在型坯的整个吹塑过程中,其型坯的膨胀阶段要求以低气流线速度注入大流量的空气,以保证型坯能均匀、快速地膨胀,缩短型坯在与模腔接触之前的冷却时间,并提高制品的性能。低气流线速度还可以避免型坯内出现因局部真空使型坯瘪陷,这可通过采用较大的进气孔直径来保证。由机头芯棒注入压缩空气时,进气杆难以开设较大的气孔,这要通过流动控制阀 (最好尽可能靠近进气杆出口设置)来调节气流速度。

型坯吹胀后,气压要高些,以保证制品紧贴模腔,得到有效的冷却,获得清晰的花纹或文字。

型坯表面粗糙不良现象分析及排除方法。

① 熔体温度过高或过低。调整挤出机及机头的加热温度,使温度分布均匀。

② 储料缸压料速度太快。适当降低储料缸压料速度。

③ 模口处磨损。模口抛光,修整磨损处,模芯边缘棱设计0.5R的圆角。

经挤出机熔融混炼的熔体,流经机头,并由机头挤出或压出形成型坯。当熔融的物料从口模挤出时,会产生离模膨胀,使型坯的壁厚大于口模的间隙。

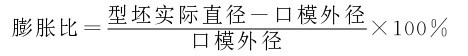

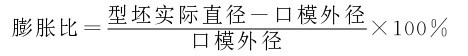

衡量离模膨胀的大小,用离模膨胀比来加以描述 。

膨胀比显示出了高分子材料的熔融黏弹性。了解膨胀比对控制吹塑工艺、提高产品质量、决定口模尺寸都有重要的意义。

挤出吹塑成型工艺广泛应用于生产各种中空容器制品,一下是塑料加工厂技术专员为大家带来的工艺流程简易图,方便大家对挤出吹塑工艺有一个初步的了解。

挤出吹塑工艺流程为:塑料→熔融塑化→挤出型坯→吹胀→制品冷却→脱模→后处理→制品。

下面我们会按照成型过程的每一步,分别介绍其工艺控制。

挤出吹塑成型首先是制造型坯,型坯的质量直接影响制品的性能和外观。影响型坯质量的因素包括原材料、温度、螺杆转速等。